વેચાણ માટે LPG સિરીઝ હાઇ-સ્પીડ સેન્ટ્રીફ્યુગલ સ્પ્રે ડ્રાયર

વર્ણનો

સ્પ્રે ડ્રાયિંગ એ પ્રવાહી ટેકનોલોજી આકાર આપવા અને સૂકવણી ઉદ્યોગમાં સૌથી વધુ ઉપયોગમાં લેવાતી ટેકનોલોજી છે. સૂકવણી ટેકનોલોજી પ્રવાહી પદાર્થોમાંથી ઘન પાવડર અથવા કણ ઉત્પાદનો બનાવવા માટે સૌથી યોગ્ય છે, જેમ કે: દ્રાવણ, પ્રવાહી મિશ્રણ, સસ્પેન્શન અને પમ્પેબલ પેસ્ટ સ્થિતિઓ, આ કારણોસર, જ્યારે અંતિમ ઉત્પાદનોનું કણ કદ અને વિતરણ, શેષ પાણીની સામગ્રી, સમૂહ ઘનતા અને કણ આકાર ચોક્કસ ધોરણને પૂર્ણ કરે છે, ત્યારે સ્પ્રે ડ્રાયિંગ એ સૌથી ઇચ્છિત તકનીકોમાંની એક છે.

વિડિઓ

LPG શ્રેણીના સ્પ્રે ડ્રાયર પ્રવાહી પદાર્થોના ઝડપી અને સમાન સૂકવણીની ખાતરી કરવા માટે હાઇ-સ્પીડ સેન્ટ્રીફ્યુગલ એટોમાઇઝરનો ઉપયોગ કરે છે. આ નવીન ડિઝાઇન ફીડ પ્રવાહીને બારીક ટીપાંમાં પરમાણુ બનાવે છે, જે પછી ગરમ હવાના પ્રવાહ દ્વારા તરત જ સુકાઈ જાય છે. પરિણામ કોઈપણ ટુકડાઓ અથવા ગઠ્ઠાઓ વિના બારીક અને સમાન પાવડર છે.

LPG શ્રેણીના સ્પ્રે ડ્રાયર્સની મુખ્ય વિશેષતાઓમાંની એક તેમની ઉત્તમ સૂકવણી કાર્યક્ષમતા છે. સાધનો દ્વારા ઉત્પન્ન થતો ગરમ હવાનો પ્રવાહ ઊંચા તાપમાને પહોંચે છે અને પ્રવાહી ફીડમાં રહેલા ભેજને અસરકારક રીતે બાષ્પીભવન કરે છે. આ સૂકવણીનો સમય નોંધપાત્ર રીતે ઘટાડે છે, જે તેને સમય-સંવેદનશીલ ઉત્પાદન પ્રક્રિયાઓ માટે આદર્શ બનાવે છે. વધુમાં, એડજસ્ટેબલ સૂકવણી તાપમાન અને હવા પ્રવાહ દર સૂકવણીની સ્થિતિ પર મહત્તમ નિયંત્રણ પૂરું પાડે છે, દરેક એપ્લિકેશન માટે શ્રેષ્ઠ પરિણામોની ખાતરી કરે છે.

LPG સિરીઝ સ્પ્રે ડ્રાયરમાં સરળ કામગીરી અને દેખરેખ માટે વપરાશકર્તા-મૈત્રીપૂર્ણ નિયંત્રણ સિસ્ટમ પણ છે. અદ્યતન સેન્સર અને સૂચકાંકોથી સજ્જ, ઓપરેટરો સરળતાથી સૂકવણી પરિમાણોને સમાયોજિત અને મોનિટર કરી શકે છે, જે સુસંગત અને ચોક્કસ સૂકવણી કામગીરી સુનિશ્ચિત કરે છે. આ ડ્રાયરમાં ઉચ્ચ-ગુણવત્તાવાળી સામગ્રી સાથે મજબૂત બાંધકામ પણ છે જે કાટ અને ઘસારો સામે પ્રતિરોધક છે, જે લાંબા ગાળાની ટકાઉપણું અને ન્યૂનતમ જાળવણી આવશ્યકતાઓને સુનિશ્ચિત કરે છે.

આ હાઇ-સ્પીડ સેન્ટ્રીફ્યુગલ સ્પ્રે ડ્રાયર વિવિધ પ્રવાહી પદાર્થો માટે યોગ્ય છે, જેમાં ફાર્માસ્યુટિકલ્સ, ખાદ્ય ઘટકો, સંયોજનો, સિરામિક્સ અને વધુનો સમાવેશ થાય છે. તે સોલ્યુશન, ઇમલ્શન, સસ્પેન્શન અને અન્ય પ્રવાહી સ્વરૂપોને અસરકારક રીતે સૂકવે છે, જેના પરિણામે ઉપયોગમાં લેવા માટે તૈયાર પાવડર બને છે જે ઉચ્ચતમ ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે.

કાર્યકારી સિદ્ધાંત

ઓપન સાયકલ અને ફ્લો, સેન્ટ્રીફ્યુગલ એટોમાઇઝેશન માટે સ્પ્રે ડ્રાયર. હવાને મધ્યમ વહેલા સૂકવ્યા પછી, મધ્યમ કાર્યક્ષમતાવાળા એર ફિલ્ટર્સ અને ડ્રો દ્વારા ઓપરેટિંગ સૂચનાઓ અનુસાર ફિલ્ટર કરવામાં આવે છે અને પછી હીટર બ્લોઅર દ્વારા ગરમ કરીને ઉચ્ચ કાર્યક્ષમ ફિલ્ટર દ્વારા ગરમ હવા ડિસ્પેન્સરમાં સ્પ્રે કરવામાં આવે છે, મુખ્ય ટાવરને સૂકવવામાં આવે છે. ઓપરેશન સૂચના અનુસાર પ્રવાહી સામગ્રી પેરીસ્ટાલ્ટિક પંપ, એટોમાઇઝરને હાઇ-સ્પીડ રોટેશનમાં મૂક્યા પછી, સેન્ટ્રીફ્યુગલ ફોર્સ નાના ટીપાંમાં વિખેરાઈ જાય છે. સ્પ્રે ડ્રાયિંગમાં મુખ્ય ટાવરને ગરમ હવા સાથે નાના ટીપાંમાં સંપૂર્ણ સંપર્કમાં સૂકવવામાં આવે છે, ચોક્કસ માર્ગ સાથે ઉત્પાદન સાથે ગરમીનું વિનિમય કરીને, પછી ચક્રવાત દ્વારા અલગ થવા માટે, ઘન સામગ્રી એકત્રિત કરવામાં આવે છે, ફિલ્ટર કરવામાં આવે છે અને પછી વાયુયુક્ત માધ્યમ, અને પછી ડિસ્ચાર્જ કરવામાં આવે છે. GMP જરૂરિયાતો અનુસાર, સમગ્ર સિસ્ટમને સાફ કરવા માટે સરળ, કોઈ ડેડ એન્ડ્સ વિના સ્પ્રે કરો.

પોઈન્ટ્સ:

1. ગરમ હવાના ટીપાં સાથે સંપર્ક: સ્પ્રે ડ્રાયિંગ ચેમ્બરમાં પ્રવેશતી ગરમ હવાની પૂરતી માત્રાને ગરમ ગેસ પ્રવાહની દિશા અને કોણ ધ્યાનમાં લેવી જોઈએ, અને તે પ્રવાહ, પ્રતિપ્રવાહ અથવા મિશ્ર પ્રવાહ હોય કે કેમ તે ધ્યાનમાં લેવું જોઈએ, જેથી ટીપાં સાથે સંપૂર્ણ સંપર્ક પૂરતો ગરમી વિનિમય થઈ શકે.

2. સ્પ્રે: સ્પ્રે ડ્રાયર એટોમાઇઝર સિસ્ટમમાં એકસમાન ટીપાંના કદનું વિતરણ સુનિશ્ચિત કરવું આવશ્યક છે, જે ખૂબ જ મહત્વપૂર્ણ છે. કારણ કે ઉત્પાદનની ગુણવત્તાનો પસાર થવાનો દર સુનિશ્ચિત કરવા માટે.

૩. અને પાઇપલાઇન ડિઝાઇનના શંકુ કોણનો કોણ: અમને લગભગ એક હજાર યુનિટ સ્પ્રે ડ્રાયર જૂથના ઉત્પાદનમાંથી કેટલાક પ્રયોગમૂલક ડેટા મળે છે, અને અમે શેર કરી શકીએ છીએ.

લક્ષણ:

1. સ્પ્રે સૂકવણીની ગતિ, જ્યારે સામગ્રી પ્રવાહી પરમાણુકૃત થાય છે, ત્યારે સપાટીનો વિસ્તાર નોંધપાત્ર રીતે વધે છે, ગરમ હવા પ્રક્રિયાના સંપર્કમાં હોવાથી, તે ક્ષણ 95% -98% ભેજનું બાષ્પીભવન થઈ શકે છે, સૂકવણીનો સમય ફક્ત થોડીક સેકન્ડનો હોય છે, ખાસ કરીને ગરમી-સંવેદનશીલ સામગ્રી સૂકવવા માટે.

2. ઉત્પાદનમાં સારી એકરૂપતા, ઉચ્ચ પ્રવાહીતા અને દ્રાવ્યતા, શુદ્ધતા અને સારી ગુણવત્તા છે.

3. સ્પ્રે ડ્રાયર ઉત્પાદન પ્રક્રિયા સરળ, સંચાલનમાં સરળ નિયંત્રણો છે. 40-60% (ખાસ સામગ્રી માટે, 90% સુધી) ભેજવાળી સામગ્રી માટે, પ્રવાહીને પાવડર ઉત્પાદનમાં સૂકવી શકાય છે, સૂકવ્યા પછી ક્રશિંગ અને સ્ક્રીનીંગ કર્યા વિના ઉત્પાદન પ્રક્રિયાઓ ઘટાડવા, ઉત્પાદન શુદ્ધતા સુધારવા માટે. કદ, જથ્થાબંધ ઘનતા, ભેજ, ચોક્કસ શ્રેણીમાં ઓપરેટિંગ પરિસ્થિતિઓમાં ફેરફાર કરીને ગોઠવી શકાય છે, નિયંત્રણ અને સંચાલન ખૂબ અનુકૂળ છે.

ટેકનિકલ પરિમાણ

| મોડેલ/વસ્તુ | 5 | 25 | 50 | ૧૦૦ | ૧૫૦ | ૨૦૦ | ૫૦૦ | ૮૦૦ | ૧૦૦૦ | ૨૦૦૦ | ૩૦૦૦ | ૪૫૦૦ | ૬૫૦૦ | ||

| ઇનલેટ હવાનું તાપમાન (°C) | ૧૪૦-૩૫૦ ઓટોમેટિક કંટ્રોલ | ||||||||||||||

| આઉટપુટ હવાનું તાપમાન (°C) | ૮૦-૯૦ | ||||||||||||||

| પરમાણુકરણની રીત | હાઇ સ્પીડ સેન્ટ્રીફ્યુગલ એટોમાઇઝર (મિકેનિકલ ટ્રાન્સમિશન) | ||||||||||||||

| પાણીનું બાષ્પીભવન ઉપલી મર્યાદા (કિલો/કલાક) | 5 | 25 | 50 | ૧૦૦ | ૧૫૦ | ૨૦૦ | ૫૦૦ | ૮૦૦ | ૧૦૦૦ | ૨૦૦૦ | ૩૦૦૦ | ૪૫૦૦ | ૬૫૦૦ | ||

| ગતિની ઉપલી મર્યાદા (rpm) | ૨૫૦૦૦ | ૨૨૦૦૦ | ૨૧૫૦૦ | ૧૮૦૦૦ | ૧૬૦૦૦ | ૧૨૦૦૦-૧૩૦૦૦ | ૧૧૦૦૦-૧૨૦૦૦ | ||||||||

| સ્પ્રે ડિસ્ક વ્યાસ (મીમી) | 60 | ૧૨૦ | ૧૫૦ | ૧૮૦-૨૧૦ | તકનીકી પ્રક્રિયાની આવશ્યકતાઓ અનુસાર | ||||||||||

| ગરમીનો સ્ત્રોત | વીજળી | વરાળ + વીજળી | વરાળ + વીજળી, બળતણ તેલ, ગેસ, ગરમ બ્લાસ્ટ સ્ટોવ | ||||||||||||

| ઇલેક્ટ્રિક હીટિંગ પાવર ઉપલી મર્યાદા (kw) | 12 | ૩૧.૫ | 60 | 81 | 99 | અન્ય ગરમી સ્ત્રોતનો ઉપયોગ | |||||||||

| પરિમાણો (L×W×H) (મી) | ૧.૬×૧.૧×૧.૭૫ | ૪×૨.૭×૪.૫ | ૪.૫×૨.૮×૫.૫ | ૫.૨×૩.૫×૬.૭ | ૭×૫.૫×૭.૨ | ૭.૫×૬×૮ | ૧૨.૫×૮×૧૦ | ૧૩.૫×૧૨×૧૧ | ૧૪.૫×૧૪×૧૫ | વાસ્તવિક પરિસ્થિતિ અનુસાર નક્કી થાય છે | |||||

| પાવડર ઉત્પાદન પુનઃપ્રાપ્તિ દર | લગભગ ૯૫% | ||||||||||||||

સંક્ષિપ્ત

સ્પ્રે ડ્રાયર, સ્પ્રે ડ્રાયિંગ ટાવર એ પ્રવાહી બનાવવાની પ્રક્રિયા છે અને સૂકવણી પ્રક્રિયા ઉદ્યોગ સૌથી વધુ ઉપયોગમાં લેવાય છે. સસ્પેન્શન ઇમલ્શન, સોલ્યુશન, ઇમલ્શન અને પેસ્ટ લિક્વિડ, દાણાદાર ઘન ઉત્પાદનમાંથી પાવડરના ઉત્પાદન માટે સૌથી યોગ્ય. આમ, જ્યારે ફિનિશ્ડ પ્રોડક્ટ કણોનું કદ વિતરણ, શેષ ભેજનું પ્રમાણ, જથ્થાબંધ ઘનતા અને કણોનો આકાર ચોકસાઇ ધોરણ સાથે સુસંગત હોય છે, ત્યારે સ્પ્રે ડ્રાયર સૂકવણી પ્રક્રિયા માટે આદર્શ છે.

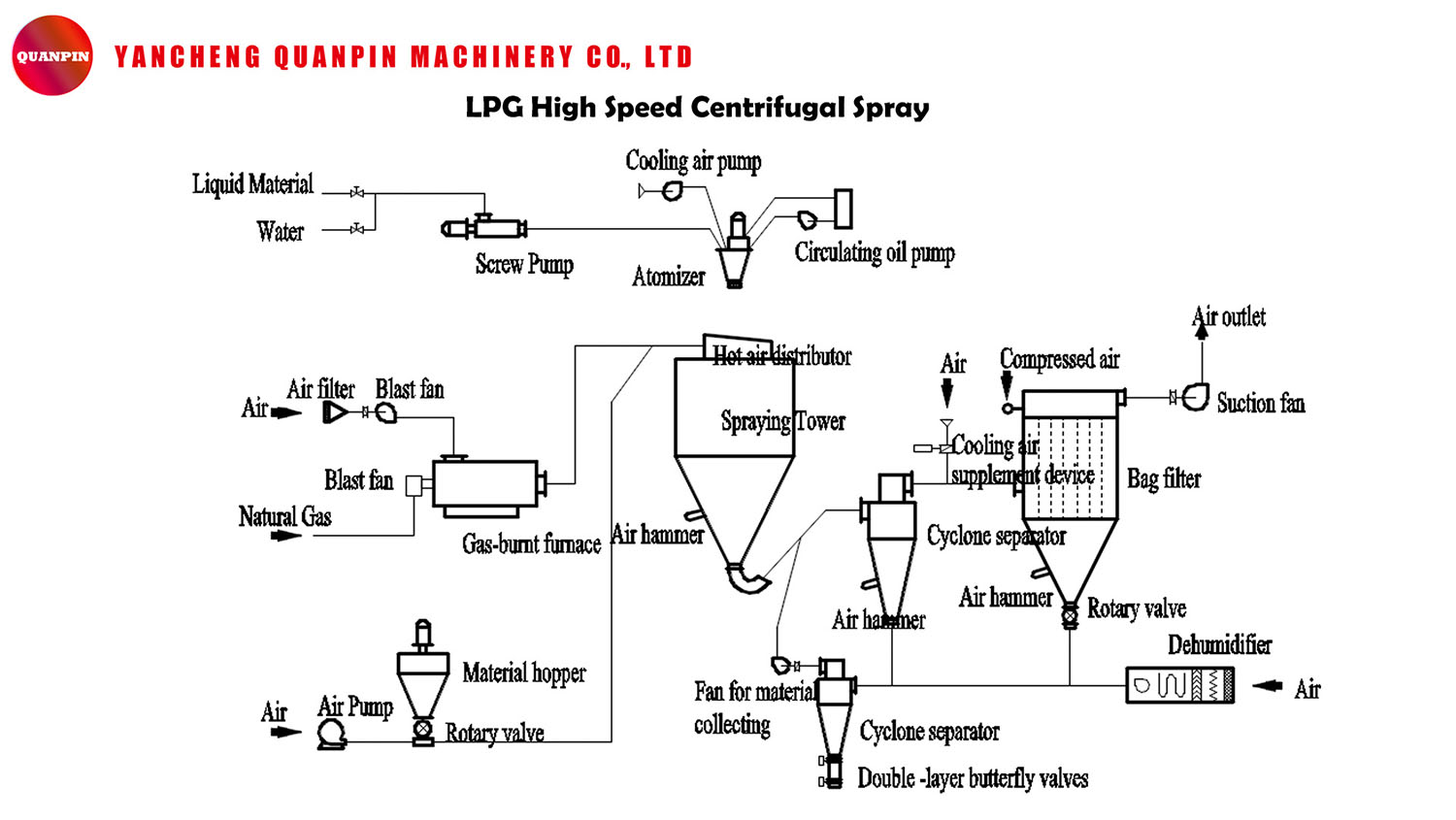

ફ્લો ચાર્ટ

અરજી

રાસાયણિક ઉત્પાદનો: પીએસી, વિખેરાયેલા રંગો, પ્રતિક્રિયાશીલ રંગો, કાર્બનિક ઉત્પ્રેરક, સિલિકા, ધોવાનો પાવડર, ઝીંક સલ્ફેટ, સિલિકા, સોડિયમ સિલિકેટ, પોટેશિયમ ફ્લોરાઇડ, કેલ્શિયમ કાર્બોનેટ, પોટેશિયમ સલ્ફેટ, અકાર્બનિક ઉત્પ્રેરક, દરેક અને અન્ય પ્રકારનો કચરો.

ખોરાક: એમિનો એસિડ, વિટામિન, ઈંડા, લોટ, હાડકાનું ભોજન, મસાલા, પ્રોટીન, દૂધનો પાવડર, લોહીનું ભોજન, સોયાનો લોટ, કોફી, ચા, ગ્લુકોઝ, પોટેશિયમ સોર્બેટ, પેક્ટીન, સ્વાદ અને સુગંધ, વનસ્પતિનો રસ, ખમીર, સ્ટાર્ચ, વગેરે.

સિરામિક્સ: એલ્યુમિના, ઝિર્કોનિયા, મેગ્નેશિયા, ટાઇટેનિયા, ટાઇટેનિયમ, મેગ્નેશિયમ, કાઓલિન, માટી, વિવિધ ફેરાઇટ અને મેટલ ઓક્સાઇડ.

ક્વાનપિન ડ્રાયર ગ્રેન્યુલેટર મિક્સર

યાનચેંગ ક્વાનપિન મશીનરી કંપની, લિ.

એક વ્યાવસાયિક ઉત્પાદક જે સૂકવણી સાધનો, દાણાદાર સાધનો, મિક્સર સાધનો, ક્રશર અથવા ચાળણી સાધનોના સંશોધન, વિકાસ અને ઉત્પાદન પર ધ્યાન કેન્દ્રિત કરે છે.

હાલમાં, અમારા મુખ્ય ઉત્પાદનોમાં વિવિધ પ્રકારના સૂકવણી, દાણાદાર, ક્રશિંગ, મિશ્રણ, ધ્યાન કેન્દ્રિત અને નિષ્કર્ષણ ઉપકરણોની ક્ષમતા 1,000 થી વધુ સેટ સુધી પહોંચે છે. સમૃદ્ધ અનુભવ અને કડક ગુણવત્તા સાથે.

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

મોબાઇલ ફોન:+86 19850785582

વોટ્સએપ:+8615921493205